向管理要效益 探訪合興實業工廠的精細化管理與計算機系統集成之路

在當前制造業競爭日益激烈的市場環境下,包裝企業單純依靠規模擴張和成本壓縮已難以實現可持續發展。如何通過提升內部管理水平來挖掘效益潛力,成為行業轉型升級的關鍵課題。合興實業作為一家頗具代表性的包裝企業,近年來通過構建一套以計算機系統集成為核心的精細化管理體系,成功實現了從“粗放經營”向“精益管理”的跨越,為行業提供了寶貴的實踐范例。

一、精細化管理:從理念到體系的落地

合興實業的精細化管理并非停留在口號層面,而是滲透到生產運營的每一個環節。其核心在于將管理責任具體化、明確化,要求每一位員工都盡職盡責,將工作做到位、做精細。

- 生產流程精細化:工廠對從訂單接收、原材料采購、排產計劃到生產制造、質量檢驗、成品入庫及物流發運的全流程進行了細致的梳理與再造。通過制定標準作業程序(SOP),明確每個工序的操作規范、耗時標準和品質要求,減少了生產過程中的浪費和不確定性。

- 成本控制精細化:建立了覆蓋全過程的成本核算與監控體系。不僅關注原材料、能耗等顯性成本,更將設備稼動率、生產效率、次品率等隱性成本納入管理范疇。通過每日、每周的數據分析,及時發現成本異常點并采取措施糾偏。

- 現場管理精細化(6S管理):深入推行整理、整頓、清掃、清潔、素養、安全的6S管理,營造整潔、有序、高效的生產環境。這不僅提升了企業形象,更直接減少了尋找工具、物料的時間浪費,提高了作業安全性和員工士氣。

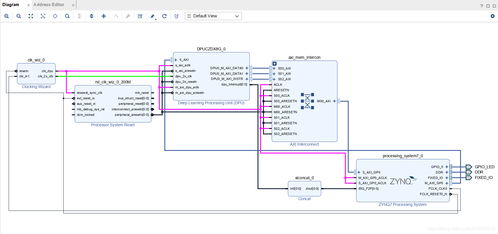

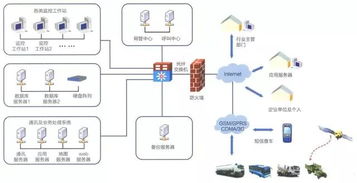

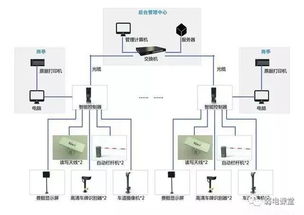

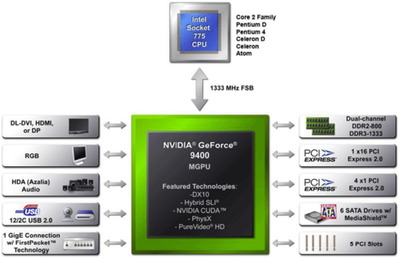

二、計算機系統集成:為精細化管理注入“智慧大腦”

精細化管理離不開數據支撐與流程固化,而計算機系統的深度集成正是實現這一目標的“加速器”與“倍增器”。合興實業構建了一個以企業資源計劃(ERP)系統為核心,制造執行系統(MES)、倉庫管理系統(WMS)、客戶關系管理(CRM)等系統深度互聯的數字化管理平臺。

1. ERP系統:整合資源,全局優化

ERP系統作為信息中樞,整合了財務、銷售、采購、庫存、生產等核心模塊。它實現了:

- 信息實時共享:銷售訂單自動同步至生產計劃,物料需求自動觸發采購申請,打破了部門間的“信息孤島”。

- 流程自動驅動:關鍵業務流程(如訂單評審、采購審批、生產領料)在系統中線上流轉,規范了操作,提升了效率與透明度。

- 決策數據支持:為管理層提供實時的經營數據看板(如訂單交付率、庫存周轉率、毛利率分析),支撐科學決策。

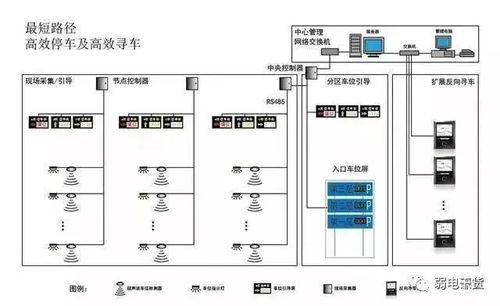

- MES與WMS:打通生產與倉儲的“最后一公里”

- MES系統:直接對接生產線,實時采集設備狀態、生產進度、工藝參數和質量數據。管理人員可以遠程監控每一臺設備、每一個訂單的生產狀況,實現生產過程的透明化與可追溯性。系統還能根據實時數據動態調整排產,快速響應插單、急單等需求變化。

- WMS系統:通過條碼或RFID技術,對原材料、半成品、成品進行精細化的庫位管理。實現了入庫、出庫、盤點、調撥的自動化操作,大幅提升了倉儲作業準確率和效率,并與ERP庫存數據實時同步。

3. 系統集成效益顯現

通過上述系統的無縫集成,合興實業實現了:

- 生產效率提升:生產計劃排程更科學,設備利用率提高,平均訂單交付周期縮短了約25%。

- 質量管控強化:全過程質量數據可追溯,次品率顯著下降,客戶投訴率降低。

- 庫存成本降低:實現了精準的物料需求計劃和庫存預警,在制品和原材料庫存水平得到有效控制,資金占用減少。

- 管理效能飛躍:大量重復性、事務性工作被系統自動化處理,管理人員得以從繁瑣事務中解放出來,將更多精力投入到流程優化與持續改進中。

三、啟示與展望:人的因素至關重要

合興實業的實踐表明,向管理要效益,技術(系統)是手段,而人才是核心。公司在推行精細化管理與系統集成的過程中,始終注重:

- 全員培訓與觀念轉變:通過持續培訓,讓員工理解并認同精細化管理和數字化工具的價值,減少變革阻力。

- 建立績效與激勵機制:將精細化管理的各項指標(如生產效率、質量合格率、成本節約)與部門和個人的績效考核掛鉤,激發內生動力。

- 培養復合型人才:鼓勵既懂業務又懂系統的員工成長,成為連接管理與技術的橋梁。

合興實業計劃進一步深化系統應用,探索引入工業互聯網平臺、大數據分析及人工智能技術,對生產能耗、設備預測性維護、市場趨勢預測等進行更深層次的挖掘,持續推動管理精細化向智能化演進。

****

合興實業的案例清晰地揭示,對于包裝企業而言,效益的提升空間不僅存在于市場與客戶端,更潛藏在企業內部管理的每一個細節之中。通過將精細化管理理念與計算機系統集成技術深度融合,構建數據驅動、流程透明、響應敏捷的現代化運營體系,是企業應對挑戰、構筑核心競爭力的必然選擇。這條“向管理要效益”的道路,需要決心,更需要持之以恒的實踐與創新。

如若轉載,請注明出處:http://www.bestyingxiao.com.cn/product/74.html

更新時間:2026-02-15 08:10:05